E-Mail: web@kota.sh.cn

E-Mail: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

In der modernen Industrielandschaft sind nur wenige Materialien so allgegenwärtig und strategisch wichtig wie galvanisch abgeschiedene Kupferfolie . Es ist ein grundlegendes Element, das sowohl der digitalen Revolution zugrunde liegt – es dient als leitfähiger Pfad in jeder Leiterplatte (PCB) – als auch der globalen Energiewende und fungiert als primärer Stromkollektoder in der nächsten Generation Lithiumbatterieausrüstung .

Angetrieben durch eine beispiellose Nachfrage nach Elektrofahrzeugen (EVs), Energiespeicherung im Netzmaßstab und Hochgeschwindigkeitskommunikationstechnologien erlebt der Weltmarkt für elektrolytisch abgeschiedene Kupferfolie ein exponentielles Wachstum. Die Herstellung dieses Materials, das dünner als ein menschliches Haar und dennoch stark genug ist, um der industriellen Handhabung standzuhalten, hängt jedoch in hohem Maße von der firmeneigenen Fertigungskompetenz und voder allem von der Präzisionstechnik ab Kupferfolienmaschine und das Ganze Produktionslinie für Kupferfolie . Die Qualität, Kapazität und Effizienz dieser Maschinen bestimmen direkt die Leistung und die Widerstandsfähigkeit der Lieferkette des gesamten neuen Energiesektors.

Dieser Bericht befasst sich mit den Mechanismen des Wie galvanisch abgeschiedene Kupferfolie hergestellt wird, warum seine Eigenschaften so wichtig sind und der technologische Wettlauf der Hersteller um die Herstellung der anspruchsvollsten Produkte Kupferfolienmaschine in der Lage, die Leistungsanforderungen von morgen zu erfüllen.

Der Aufstieg von ED-Kupferfolie Von einem Rohstoff zu einem strategischen Vermögenswert ist es seiner einzigartigen Kombination aus extremer Dünnheit, hoher Leitfähigkeit und mechanischer Flexibilität zu verdanken, die es in zwei wichtigen, wachstumsstarken Anwendungen unersetzlich macht.

In Lithium-Ionen-Zellen, die in Elektrofahrzeugen und Energiespeichern verwendet werden, ED-Kupferfolie dient als Anodenstromkollektor. Zu seinen Hauptfunktionen gehören:

Effizienter Elektronentransport: Aufgrund des niedrigen elektrischen Widerstands von Kupfer sorgt es für einen minimalen Energieverlust, da während der Lade- und Entladezyklen Elektronen fließen, was sich direkt auf die Batterieeffizienz und das Wärmemanagement auswirkt.

Das Ultra-Ausdünnungsrennen: Die Industrie drängt unablässig auf dünnere Folien, von 8 μm auf 6 μm, 4,5 μm und versucht sogar 3,5 μm. Jede Verringerung der Kupferfoliendicke um einen Mikrometer führt zu einem größeren Volumen der aktiven Elektrodenmaterialien (z. B. Graphit oder Silizium) und erhöht somit direkt die Leistung der Batterie Energiedichte und anschließend die Reichweite des Elektrofahrzeugs. Dieses Streben nach ultradünner Folie sorgt für Stabilität und Präzision Kupferfolienmaschine eine nicht verhandelbare Anforderung.

Mechanische Belastbarkeit: Die Folie muss Hunderte oder Tausende von Zyklen der Volumenausdehnung und -kontraktion überstehen, während Lithiumionen in das Anodenmaterial interkalieren und deinterkalieren. Dies erfordert hervorragende Anti-Ermüdungseigenschaften und eine hohe Zugfestigkeit, die durch den Elektroabscheidungsprozess kontrolliert werden.

In elektronischen Geräten, vom Smartphone bis zur Serverfarm, ED-Kupferfolie wird auf Substrate laminiert, um Leiterplatten zu bilden. Mit zunehmender Datengeschwindigkeit (5G, KI und Cloud Computing) entwickeln sich die Anforderungen an die Folie von der einfachen Leitfähigkeit zur komplexen Signalintegrität:

Signalintegrität bei Hochfrequenz: Die reibungslose und präzise Übertragung von Hochfrequenzsignalen wird stark von der Oberflächenbeschaffenheit der Folie beeinflusst. Jegliche Rauheit auf der Kupferoberfläche erhöht die Signalimpedanz und -streuung, was zu Signalverlust (Leiterverlust) und Übersprechen führt.

Haftung ohne Kompromisse: Die Folie muss fest am organischen Harz- oder Keramiksubstrat haften und erfordert eine aufgeraute Oberfläche. Diese Rauheit muss jedoch minimiert werden, um die Signalintegrität zu bewahren. Die Produktionslinie für Kupferfolie Daher muss ein kritischer Kompromiss zwischen Schälfestigkeit (Haftung) und Leiterverlust (Glätte) bewältigt werden.

Die Herstellung von ED-Kupferfolie ist ein Meisterwerk der Chemietechnik, Präzisionsmechanik und elektrischen Steuerung, bei dem das Fachliche im Mittelpunkt steht Kupferfolienmaschine . Der Prozess ist kontinuierlich und läuft rund um die Uhr, um den weltweiten Bedarf zu decken. Er ist in die Elektroabscheidungsphase und die anschließende Oberflächenbehandlungsphase unterteilt.

Dies ist der metallurgische Kernprozess, bei dem die Kupferfolie entsteht.

Was ist der Elektrolyseprozess?

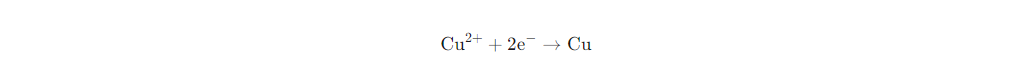

Der Prozess nutzt eine kontinuierliche Elektrolyse, um gelöste Kupferionen aus einer Kupfersulfatlösung (dem Elektrolyten) mithilfe eines kontrollierten Gleichstroms auf eine rotierende Kathodenoberfläche zu reduzieren. Die chemische Reaktion an der Kathode ist:

Die zentrale Rolle der Kathoden-Titantrommel: Die Kupferfolienmaschine zeichnet sich durch seine massive, hohe Geschwindigkeit aus Kathoden-Titantrommel . Titan wird aufgrund seiner außergewöhnlichen Inertheit (Korrosionsbeständigkeit) und der Tatsache, dass Kupfer keine dauerhafte Bindung eingeht, ausgewählt. Diese Antihaft-Eigenschaft ermöglicht ein sauberes Abziehen des neu aufgetragenen, durchgehenden Kupferblechs, während sich die Trommel dreht. Die Oberfläche der Trommel muss spiegelglatt poliert werden, um sicherzustellen, dass die resultierende Kupferfolie die für Hochfrequenzanwendungen erforderliche geringe Rauheit aufweist.

Steuerung der Struktur über Stromdichte und Additive: Die quality of the ED-Kupferfolie – seine Festigkeit, Duktilität und Rauheit – ist sehr empfindlich gegenüber Prozessparametern:

Aktuelle Dichte: Die rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

Organische Zusatzstoffe (Die Secret Sauce): Die electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

Nachdem die „Rohfolie“ von der Trommel abgezogen wurde, durchläuft sie eine komplexe Reihe von Galvanisierungs- und chemischen Bädern, um sie für die Bindung und den Schutz vorzubereiten. Dies ist entscheidend für seine Funktion Lithiumbatterieausrüstung und Leiterplatten.

Aufraubehandlung (Der Anker): Auf einer Seite der Folie (der „mattierten“ Seite) wird ein Elektroplattierungsprozess im Mikromaßstab angewendet, um winzige, dendritische Kupferpartikel (oft als „Knötchen“ oder „Beulen“ bezeichnet) abzuscheiden. Diese kontrollierte Rauheit vergrößert die Oberfläche und die mechanische Verriegelungsfähigkeit erheblich, was für die Erzielung der hohen Qualität entscheidend ist Schälfestigkeit zum Laminieren oder Elektrodenbeschichten erforderlich.

Verdichtung und Passivierung: Die rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a Passivierungsschicht (häufig handelt es sich dabei um Zink- oder Chromverbindungen). Diese Schicht erhöht die Hitze- und Oxidationsbeständigkeit der Folie erheblich und ermöglicht es ihr, die hohen Temperaturen zu überstehen, die beim Laminieren von Leiterplatten oder beim Eintrocknen der Elektroden auftreten Lithiumbatterieausrüstung Herstellung.

Die single most critical variable controlled by the Produktionslinie für Kupferfolie , jenseits der Dicke, ist Oberflächenrauheit (

In der fortgeschrittenen Elektronik (Betrieb über 1 GHz) ist die Hauteffekt dominiert, was dazu führt, dass der Stromfluss nahe der Oberfläche des Kupferleiters konzentriert wird.

Die Roughness Penalty: Wenn die Oberfläche rau ist, ist der tatsächliche Weg, den das Hochfrequenzsignal zurücklegen muss, gewellt, sodass die effektive Weglänge länger ist als die geometrische Länge. Diese erhöhte Pfadlänge führt direkt zu höheren Leiterverlust (Signaldämpfung).

Die Smooth Foil Demand: Folglich besteht für Hochfrequenzanwendungen eine Nachfrage nach Sehr niedriges Profil (VLP) or Ultra-Low-Profile (ULP) Folie, die die Rauheit minimiert, um einen gleichmäßigeren Signalfluss, geringere Übertragungsverluste und eine verbesserte Signalintegrität zu gewährleisten. Die Kupferfolienmaschine Daher muss eine extrem glatte Basisfolie hergestellt werden, die nur eine minimale Aufrauung erhalten kann, die für die Haftung erforderlich ist.

In der Batteriefertigung sind die Anforderungen zweiseitig:

Haftung (aufgeraute Seite): Die surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

Widerstand (glatte Seite): Die side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

Die Produktionslinie für Kupferfolie muss genau a konstruieren unterschiedliche Rauheit wobei die Klebeseite optimal strukturiert ist und gleichzeitig die Auswirkungen auf den gesamten Zellwiderstand und die Dicke minimiert werden.

Die future of ED-Kupferfolie Die Fertigung wird durch drei miteinander verbundene Herausforderungen definiert, die eine intensive Zusammenarbeit zwischen metallurgischer Wissenschaft und Maschinenbau beim Design der nächsten Generation erfordern Kupferfolienmaschine .

Eine Erhöhung der Foliendicke auf unter 4,5 μm führt zu einer enormen Instabilität. Eine mikroskopische Schwankung der Stromdichte, Temperatur oder Trommelgeschwindigkeit kann sofort zu Nadellöchern, Rissen oder lokalen Dickenschwankungen führen. Nächste Generation Kupferfolienmaschine Technologie übernimmt:

Erweiterte APC-Systeme: Echtzeit-Mehrpunktsensoren und künstliche Intelligenz (KI) aktiviert Automatische Prozesssteuerung (APC) Es werden Systeme benötigt, um kritische Parameter (Strom, Temperatur, Additivkonzentrationen) innerhalb von Mikrosekunden zu überwachen und anzupassen, um eine perfekte Gleichmäßigkeit über große Trommelbreiten hinweg aufrechtzuerhalten.

Verbesserte Trommelpräzision: Titantrommeln müssen mit nahezu perfekter Konzentrizität und Oberflächenebenheit hergestellt werden, was fortschrittliche dynamische Auswucht- und Poliertechniken erfordert, um Hochgeschwindigkeitsrotationen ohne Vibrationen zu bewältigen, die die entstehende Kupferschicht stören würden.

Da die Hersteller von Elektrofahrzeugen die Batterielebensdauer und Leistung unter Schnellladebedingungen erhöhen, steigt die Nachfrage nach High-Strength, High-Elongation (HSHE) ED-Kupferfolie wächst.

Die Trade-off: Historisch gesehen führt eine Erhöhung der Festigkeit häufig zu einer Verringerung der Dehnung (Duktilität). HSHE-Folie erfordert beides. Um dies zu erreichen, ist eine genaue Kontrolle der Kupferkristallorientierung (Textur) und der Korngröße während der Elektroabscheidung erforderlich.

Innovation in der Elektrolytchemie: Dieser Wandel erfordert neue Additivpakete und spezielle Elektrolytzusammensetzungen, um die gewünschten Mikrostrukturen zu konstruieren, die die mechanische Integrität bewahren und gleichzeitig die Duktilität maximieren – ein Kernbereich der Forschung und Entwicklung in diesem Bereich Produktionslinie für Kupferfolie Hersteller.

Mit zunehmendem Kupferverbrauch wird Nachhaltigkeit immer wichtiger. Zukunft Produktionslinie für Kupferfolie Entwürfe müssen sich auf die Reduzierung des Energieverbrauchs und der Materialverschwendung konzentrieren:

Energieeffizienz: Die electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the Kupferfolienmaschine Design sind von entscheidender Bedeutung, um den gesamten CO2-Fußabdruck zu verringern Lithiumbatterieausrüstung Produktion.

Abfallreduzierung: Durch die Reduzierung von Nadellöchern und Rissen bei der Herstellung ultradünner Folien wird der Ausschuss minimiert und die Materialausnutzung maximiert, wodurch die Kostenwettbewerbsfähigkeit und die Umweltbelastung verbessert werden.

Die Kupferfolienmaschine ist nicht mehr nur ein Gerät; Es handelt sich um einen komplexen chemischen Reaktor und ein präzises mechanisches System, das an der Schnittstelle der zukünftigen Energie- und Informationswirtschaft liegt. Der Wettlauf um die Beherrschung dieser Technologie bestimmt die globale Wettbewerbsfähigkeit in den strategisch wichtigsten Sektoren des 21. Jahrhunderts.